Úspory energií zajímají každého odborníka v prádelenství a je jedno jestli je se jedná o velkou (průmyslovou) prádelnu, či zda se jedná o malou pradlenku. Proto se svolením autora článku Ing. Vl. Kšenzuliaka z firmy Professional support s.r.o.

P&G Professional CEE, uvádím jeho článek, o kterém se domnívám, že je velice přínosný a aktuální. ( pozn. RV )

Měrná spotřeba tepelné energie (tedy zejména plynu nebo páry, výjimečně uhlí nebo LTO) na prádelnách v posledních letech utěšeně klesá a dnes je již jen málo prádelen s měrnou spotřebou výrazně vyšší než 2 kWh tepelné energie na kg prádla. Měrnou spotřebou tepelné energie se rozumí celková spotřeba prádelny, tedy ohřev pracích strojů, sušiček, žehličů a pokrytí všech tepelných ztrát.

Naše dlouholeté zkušenosti v Professional Support jednoznačně potvrzují, že novým cílem ve spotřebě energie by mělo být prolomení hranice 1 kWh/kg prádla, což jsme již několikrát potvrdili v praxi pomocí realizace níže uvedených opatření.

Jak na to? Co je velmi důležité a co je důležité méně?

Začal bych tím, co je méně důležité. Není třeba prát na nízkých teplotách např. 40°C. Klidně si můžete dopřát standartní teploty praní tedy 55 až 75°C a tím maximalizovat prací výkon. Důvodem je to, že lze spolehlivě získat teplou čistou vodu pro všechny prací stroje na úrovni 50°C i více, a to pouze využitím odpadní energie teplé odpadní vody a horkého odpadního vzduchu. V kombinaci s využitím energie nízkotlaké odpadní páry je prádelna schopna pokrýt celou nebo téměř celou energetickou spotřebu sekce praní pouze odpadním teplem, a to i pro standartní teploty praní.

Co naopak je velmi důležité:

Využití energie teplé odpadní vody pomocí výměníkového systému voda-voda. U těchto systémů je klíčem k efektivitě a spolehlivosti kromě vhodné konstrukce vlastního tepelného výměníku zejména kvalitní měření energetických a vodních toků a jejich regulace. Jedná se pro prádelnu samozřejmě o investiční náklad, nicméně pro velké i střední prádelny je návratnost investice rychlá, v řádu měsíců.

Využití energie horkého odpadního vzduchu pomocí výměníkového systému vzduch-voda. V kombinaci s předešlým systémem běžně dosahujeme teplotu ohřáté čisté vody 50°C i více. Samozřejmostí je vhodně zvolený výměník a kvalitní měření včetně regulace.

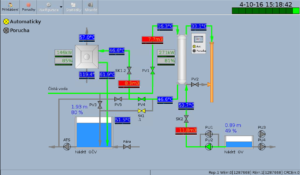

Obr.: Efektivní ohřev technologické vody na teplotu vyšší než 50°C pouze pomocí odpadní energie.

Využití energie nízkotlaké odpadní páry pomocí expandérové jednotky v případě, že prádelna produkuje větší množství kondenzátu (zejména z parních žehličů a sušiček), toto energetické opatření je ještě důležitější než předchozí uvedené. Správně navržená a do paro-kondenzátního systému vhodně zakomponovaná kvalitně zhotovená expandérová jednotka je schopna sama o sobě ušetřit 10 až 20% celkových nákladů na tepelnou energii.

Špičkový paro-kondenzátní systém je dnes naprostou nutností. Technický stav paro-kondenzátních systémů se dnes již postupně zlepšuje, nicméně skutečně špičkové systémy jsou i dnes spíše výjimkou. Důvod je zejména ten, že do průměrného nebo i nadprůměrného technického stavu je většinou prádelna schopna dotáhnout svůj paro-kondenzátní systém svépomocí, nicméně pro jeho špičkový stav je bezpodmínečně nutný kvalitní realizační projekt od specializovaného projektanta. Je naprosto nezbytné, aby projekt byl zhotoven projektantem, který má zkušenosti nejen s paro-kondenzátním hospodářstvím obecně, ale zejména ho umí zasadit do specifických potřeb prádelenského provozu.

Vhodný zdroj páry. Zdroj páry je klíčový prvek pro nízkou spotřebu tepelné energie. Mnohé prádelny dnes nahrazují staré parní sušiče a žehliče novými stroji s přímým ohřevem. Zdroj páry poté již slouží typicky pouze pro ohřev pracích strojů a prádelna nabývá dojmu, že volba typu parního zdroje není již tak důležitá. Opak je pravdou, protože parní zdroj má v takovém provozu „mnohem těžší život“ z důvodu extrémně nerovnoměrného odběru páry. Typickým nevhodným postupem prádelny je po plynofikaci sekce sušení a žehlení (nahrazení páry přímým ohřevem) pořízení kompaktního parního vyvíječe pro prací stroje. Jedná se však o zcela nevhodné řešení díky kombinaci vícero důvodů. Jejich detailní popis by však vydal na samostatný článek.

Vysoká produktivita prádelny musí odpovídat velikosti jejího strojního vybavení. Nejedná se však o produktivitu absolutní, ale o produktivitu vztaženou ke strojní kapacitě prádelny (strojní vybavení by mělo být využito co nejblíže hodnotě 100% jeho nominální hodnoty). Můžeme se již pochlubit námi optimalizovanou prádelnou střední velikosti, která zpracovává max. 400 kg prádla za hodinu a dosahuje měrnou spotřebu tepelné energie 1kWh/kg prádla. Její produktivita je však vzhledem k rozloze, počtu a velikosti hlavních strojů špičková a prádelna je zároveň vybavena všemi výše uvedeními systémy.

Kvalitní vnitřní inženýrské sítě. Nejen paro-kondenzátní systém ale i další vnitřní inženýrské sítě a technologické celky ovlivňují produktivitu a tím i spotřebu tepelné energie na prádelně. Jedná se zejména o rozvody teplé a studené technologické vody, vnitřní technologickou kanalizaci, rozvody stlačeného vzduchu, rozvody plynu, odtahy vzdušin a spalin, úpravna vody, kompresor atd. Nejednou jsme svědky, že špičkové moderní stroje dosahují nízké produktivity jen z důvodu nevyhovujících inženýrských sítí. Podobně jako u paro-kondenzátních rozvodů i zde je pro vysokou kvalitu sítí nutný odborně zhotovený realizační projekt.

Pomocí všech výše uvedených bodů jsme v praxi prokázali, že je reálně dosažitelná spotřeba tepelné energie rovna nebo nižší než 1kWh/kg prádla. Je však nutné rozumět jednotlivým bodům skutečně do hloubky a mít důkladně promyšlené všechny technické „detaily“. Jedná se totiž o vysoce náročné technické okruhy, kdy je potřeba na první místo zařadit technickou a oborovou znalost a zkušenosti dodavatelů, případně i vlastních pracovníků.

„Příjemným bonusem“ při dodržení výše uvedených bodů je vyšší produktivita prádelny. Detailnější popis této tématiky je však nad rámec tohoto článku.

Rádi budeme reagovat na vaše případné dotazy a podněty k tomuto tématu.

Ing. Vladimir Kšenzuliak

Technický ředitel

Professional support s.r.o.

P&G Professional CEE